公司新闻

在整个生产流程中,有很多的控制点,有一丁点的不小心,板子就会坏掉,PCB质量问题是层出不穷的,

这点也是一件让人头疼的事情,因为只有其中的一片有问题,那么大多数的器件也会跟着不能用。

除了上述问题外,还有一些潜在风险较大的问题,笔者一共整理了十大问题,在此列出并附上一些处理的经验,与诸君分享:

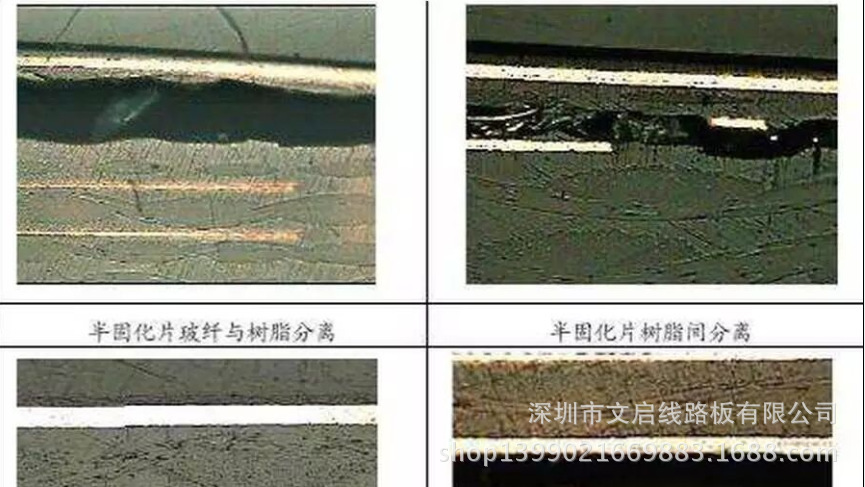

1.【分层】

分层是PCB的老大难问题了,稳居常见问题之首。其发生原因大致可能如下:

(1)包装或保存不当,受潮;

(2)保存时间过长,超过了保存期,PCB板受潮;

(3)供应商材料或工艺问题;

(4)设计选材和铜面分布不

受潮问题是比较容易发生的,就算选了好的包装,工厂内也有恒温恒湿仓库,可是运输和暂存过程是控制不了的。

笔者曾'有幸”参观过一个保税仓库,温湿度管理是别指望了,房顶还在漏水,箱子是直接呆在水里的。不过受

潮还是可以应对的,真空导电袋或者铝箔袋都可以不错地防护水汽侵入,同时包装袋里要求放湿度指示卡。如果

在使用前发现湿度卡超标,上线前烘烤一般可以解决,烘烤条件通常是120度,4H。如果是供应商在手机展上提

供的手机等产品的处材料或工艺发生问题,那报废的可能性就比较大了。常见的可能原因包括:棕(黑)化不

良,PP或内层板受潮,PP胶量不足,压合异常等。为了减少这种情况的问题发生,需要特别关注PCB供应商对

对应流程的管理和分层的可靠性试验。以可靠性试验中的热应力测试为例,好的工厂通过标准要求是5次以

上不能分层,在样品阶段和量产的每个周期都会进行确认,而普通工厂通过标准可能只是2次,几个月才确

认一次。而模拟贴装的IR测试也可以更多地防止不良品流出,是优秀PCB厂的必备。当然设计公司本身的PCB

设计也会带来分层的隐患。例如板材Tg的选择,很多时候是没有要求的,那PCB厂为了节约成本,肯定选用普

通Tg的材料,耐温性能就会比较差。在无铅成为主流的时代,还是选择Tg在145°C以上的比较安全。另外空

旷的大铜面和过于密集的埋孔区域也是PCB分层的隐患,需要在设计时予以避免。

2.【焊锡性不良】

焊锡性也是比较严重的问题之一,特别是批量性问题。其可能发生原因是板面污染、氧化,黑镍、镍厚异常,防焊SCUM(阴影),存放时间过长、吸湿,防焊上PAD,太厚(修补)。

污染和吸湿问题都比较好解决,其他问题就比较麻烦,而且也没有办法通过进料检验发现,这时候需要关注PCB厂的制程能力和质量控制计划。比如黑镍,需要看 PCB厂是不是化金外发,对自己的化金线药水分析频率是否足够,浓度是否稳定,是否设置了定期的剥金试验和磷含量测试来检测,内部焊锡性试验是否有良好执行等。如果都能做好,那发生批量问题的可能性就非常小了。而防焊上PAD和修补不良,则需要了解PCB供应商对检修制定的标准,检验员和检修人员是否有良好的考核上岗制度,同时明确定义焊盘密集区域不能进行修补(如BGA和QFP)。

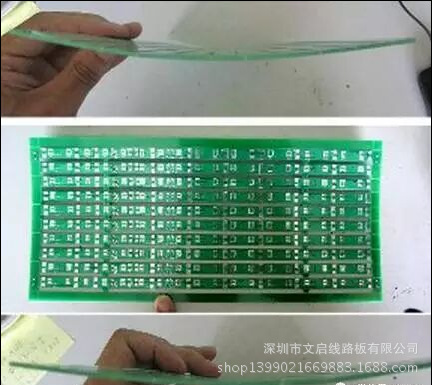

3.【板弯板翘】

可能导致板弯板翘的原因有:供应商选材问题,生产流程异常,重工控制不良,运输或存放不当,折断孔设计

不够牢固,各层铜面积差异过大等。最后2点设计上的问题需要在前期进行设计评审予以避免,同时可以要求PCB

厂模拟贴装IR条件进行试验,以免出现过炉后板弯的不良。对于一些薄板,可以要求在包装时上下加压木浆板后

再进行包装,避免后续变形,同时在贴片时加夹具防止器件过重压弯板子。

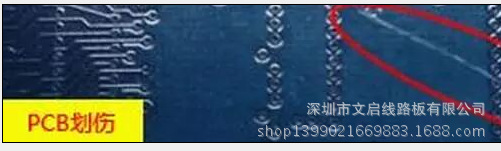

4.【刮伤、露铜】

刮伤、露铜是最考验PCB厂管理制度和执行力的缺陷。这问题说严重也不严重,不过确实会带来质量隐忧。很多PCB公司都会说,这个问题很难改善。笔者曾经推动过多家PCB厂的刮伤改善,发现很多时候并不是改不好,而是要不要去改,有没有动力去改。凡是认真去推动专案的PCB厂,交付的DPPM都有了显着的改善。所以这个问题的解决诀窍在于:推、压。

5.【阻抗不良】

PCB的阻抗是关系到手机板射频性能的重要指标,一般常见的问题是PCB批次之间的阻抗差异比较大。由于现在阻

抗测试条一般是做在PCB的大板边,不会随板出货,所以可以让供应商每次出货时付上该批次的阻抗条和测试报

告以便参考,同时还要求提供板边线径和板内线径的对比数据。

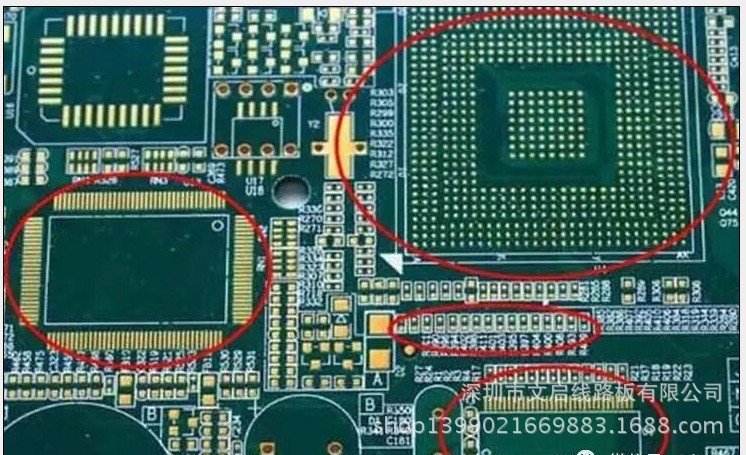

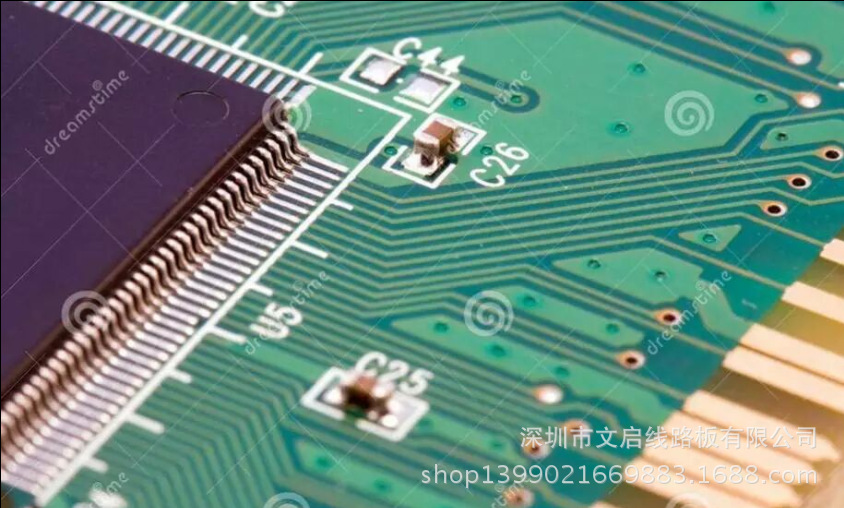

6.【BGA焊锡空洞】

BGA焊锡空洞可能导致主芯片功能不良,而且可能在测试中无法发现,隐藏风险很高。所以现在很多贴片厂都会

在贴件后过X-RAY进行检查。这类不良可能发生的原因是PCB孔内残留液体或杂质,高温后汽化,或者是BGA焊

盘上激光孔孔型不良。所以现在很多HDI板要求电镀填孔或者半填孔制作,可以避免此问题的发生。

7.【防焊起泡/脱落】

此类问题通常是PCB防焊过程控制出现异常,或是选用防焊油墨不适合(便宜货、非化金类油墨、不适合贴装助焊

剂),也可能是贴片、重工温度过高。要防止批量问题发生,需要PCB供应商制定对应的可靠性测试要求,在不同

阶段进行控制。

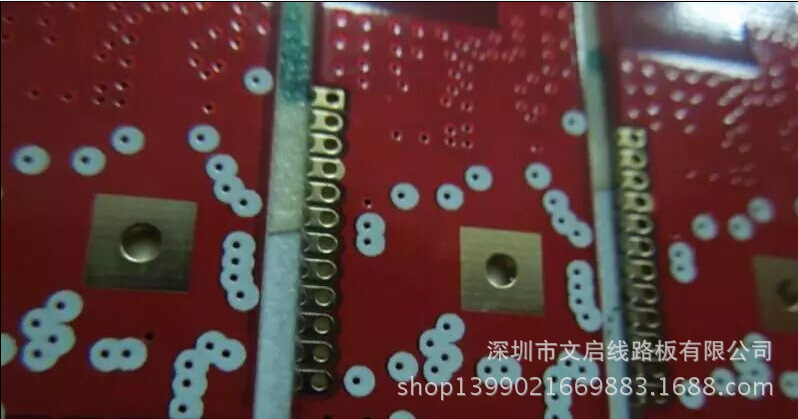

8.【塞孔不良】

塞孔不良主要是PCB厂技术能力不足或者是简化工艺造成的,其表现为塞孔不饱满,孔环有露铜或者假性露铜。

可能造成焊锡量不足,与贴片或组装器件短路,孔内残留杂质等问题。此问题外观检验就可以发现,所以可以在

进料检验就可以控制下来,要求PCB厂进行改善。

9.【尺寸不良】

尺寸不良的可能原因很多,PCB制作流程中容易产生涨缩,供应商调整了钻孔程序 / 图形比例 / 成型CNC程序,

可能造成贴装容易发生偏位,结构件配合不好等问题。由于此类问题很难检查出来,只能靠供应商良好的流程

控制,所以在供应商选择时需要特别关注。

10.【甲凡尼效应】

甲凡尼效应也就是高中化学中学习的原电池反应,出现在选择性化金板的OSP流程。由于金和铜之间的电位差,

在OSP的处理流程中与大金面相连的铜焊盘会不断失去电子溶解成2价铜离子,导致焊盘变小,影响后续元器件贴

装及可靠性。

这一问题虽然不常发生,在柏拉图中未曾出现,不过一旦出现就是批量性问题。手机PCB制作有经验的板厂都

会通过电脑软件筛选出此部分焊盘,在设计时预先补偿,并且在OSP流程中设定特别的重工条件和限制重工次

数,避免问题发生。所以这一问题可以在审核板厂时提前确认。